Die Grundfunktion des Frequenzumrichter

Ein Frequenz-Spannungs-Wandler oder Frequenzumrichter ist ein elektronisches Präzisionsgerät, das speziell entwickelt wurde und verwendet wird, um die Drehzahl von Wechselstrom-Induktionsmotoren zu steuern, ohne den Stromverbrauch, das Drehmoment, die Impedanz, den magnetischen Fluss usw. des Motors zu beeinflussen. Er ist in eine Bedienerschnittstelle integriert, um die erforderlichen Drehzahlsteuerbefehle (über Tastaturen) zu empfangen.

Warum können Frequenz-Spannungs-Wandler nicht durch andere einfache Mittel ersetzt werden? Im folgenden Artikel wird der genaue Zweck der Verwendung von Frequenzumrichtern zur Steuerung der Drehzahl von Wechselstrommotoren erläutert.

Die Grunddrehzahl eines AC-Motors ist umgekehrt proportional zu seiner Anzahl von Stator-Polen und direkt proportional zur Frequenz der Versorgungsspannung. Um die Drehzahl eines Wechselstrommotors zu ändern, müssen wir daher entweder die Frequenz oder die Anzahl der Statorpole ändern.

Da die Anzahl der Stator-Pole für jeden Motor fest vorgegeben ist, können wir sie natürlich nicht ändern. Durch Variieren der Frequenz der Versorgungsspannung mit einem Frequenz-Spannungs-Wandler kann die Drehzahl des Motors geändert werden. Wenn jedoch nur die Frequenz bei einer konstanten Spannung (120 oder 230) geändert wird, verringert sich die äquivalente Impedanz des Motors, was zu einem größeren magnetischen Fluss führt und den Motor veranlasst, gefährlich hohe Ströme zu ziehen.

Daher ist es zwingend erforderlich, dass die Versorgungsspannung zusammen mit der Frequenz bei einem bestimmten festen Verhältnis ebenfalls proportional verringert wird. Geschieht dies nicht, würde der magnetische Fluss des Motors gesättigt und der Motor beschädigt werden. Die proportionale Änderung von Frequenz und Spannung gewährleistet auch ein konstantes Drehmoment, da das Magnetfeld in den Luftspalten konstant ist.

Der Zweck eines Frequenzumrichters ist speziell darauf ausgerichtet, die Drehzahl eines Wechselstrommotors durch strikte Einhaltung der oben genannten Parameter zu steuern. Dabei wird die Drehzahl des Motors durch Änderung der Größe der Eingangsspannung sowie der Frequenz bei einem konstanten Verhältnis variiert, so dass der Motor in der Lage ist, auch bei niedrigeren Drehzahlen ein konstantes Drehmoment aufrechtzuerhalten.

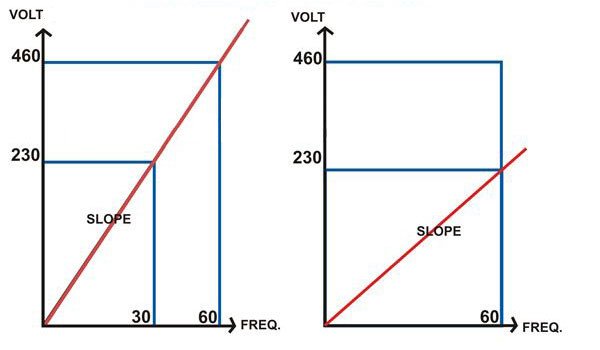

Die grundlegende Charakteristik von Wechselstrommotoren macht es zwingend erforderlich, dass die angelegte Spannung und die Frequenz stets in einem bestimmten konstanten Verhältnis stehen bzw. durch einen Frequenz-Spannungs-Wandler gebracht werden. Betrachten wir das nebenstehende Diagramm am Beispiel eines Wechselstrommotors, der bei einer Frequenz von 460V/60 Hz betrieben wird, um eine optimale Leistung zu erzielen (die Steilheit zeigt diese und auch das Drehmoment an).

Wenn nun die angelegte Spannung auf 230 Volt reduziert wird, so dass die Steilheit mit dem Original übereinstimmt, sehen wir deutlich, dass die erforderliche Frequenz 30 Hz beträgt. Das zweite Diagramm zeigt einfach an, wie die Steilheit oder das Drehmoment des Motors sinkt, wenn die Frequenz nicht verändert und bei 60 Hz gehalten wird. Wenn wir 460 durch 60 oder 230 durch 30 teilen, finden wir leicht das erforderliche sichere Betriebsverhältnis für die Wechselstrommotoren, das etwa 7,67 Volt pro Hertz beträgt.

Genau darauf sind die Frequenz-Spannungs-Wandler ausgelegt und das ist der Hauptzweck eines Frequenzumrichters. Allerdings ist es auch wichtig zu wissen, dass die Drehzahl eines Drehstrommotors nicht über seine spezifische Grunddrehzahl (Nenndrehzahl auf dem Typenschild) hinaus variiert werden kann. Ein Überschreiten dieser Grenze führt zu einer Feldschwächung, einer Verringerung des Drehmoments und einem nichtlinearen oder abrupten Verhalten des Motors.

Wie funktioniert ein Frequenz-Spannungs-Wandler?

Die elektronische Schaltung in einem Frequenzumrichter ist diskret in drei Hauptstufen unterteilt, nämlich einen Eingangswandler (Brückengleichrichterstufe), einen Gleichspannungs-Bus (Filterstufe) und einen Ausgangswechselrichter (mit Mikrocontrollern und IGBTs). Sehen wir uns an, wie jede Stufe funktioniert.

- Eingangswandler: Diese Stufe besteht aus Hochleistungsdioden, die in einer regelmäßigen Brückenkonfiguration angeordnet sind. Das hier angelegte Wechselstromnetz wird gleichgerichtet und in Gleichstrom umgewandelt. Dieser Gleichstrom ist jedoch nicht frei von den restlichen AC-Komponenten und Oberwellen. Er erfordert eine weitere Filterung.

- Gleichspannungs-Bus: Hier wird der gleichgerichtete Gleichstrom abgestreift und mit Hilfe von Induktivitäten und Kondensatoren von den verbleibenden Oberwellen und Wechselstromresten gefiltert. Diese Stufe trägt dazu bei, den Ausgang zu den Motoren völlig wellenfrei und ideal für Wechselstrommotoren zu machen.

- Wechselrichter: Wie der Name schon sagt, wandelt diese Stufe den Gleichstrom aus dem Gleichstrombus wieder in Wechselstrom um, jedoch auf eine ganz besondere Weise, die das Herz bzw. das Gehirn der Schaltung bildet. Sie besteht aus hochentwickelten Mikrocontroller-ICs, die speziell entworfen und programmiert wurden, um die Ausgangsfrequenz zusammen mit der Spannung proportional zu ändern und auch einen dreiphasigen Ausgang aus einem einphasigen Eingang zu erzeugen. Diese Stufe macht Frequenzumrichter besonders einzigartig und ideal für die Steuerung von AC-Motorgeschwindigkeiten.

- Ausgang: Die Befehle von der obigen Stufe (Mikrocontroller-ICs) werden an die Ausgangs-IGBTs (Insulated Gate Bipolar Transistors) gesendet, die die vom Gleichstrombus empfangene Spannung in eng gehackte Stufen schalten (ganz ähnlich dem Prinzip, das bei Dimmerschaltern verwendet wird). Dazu verwenden die ICs die PWM-Technologie und wandeln den Gleichstrom in quasi-sinusförmige Wellen um. Je länger die Schaltzeit dieser Wellen ist, desto höher ist die Spannung am Ausgang zum Motor und umgekehrt. Dieses Verfahren ist eigentlich für zwei wichtige Funktionen verantwortlich – die Ausgangsspannung ohne Stromverluste zu ändern und, ganz entscheidend, ihre Frequenz gleichzeitig mit einer bestimmten vorgegebenen Rate zu ändern, um das Drehmoment und den magnetischen Fluss konstant zu halten.

Kurz gesagt hat ein Frequenz-Spannungs-Wandler die folgenden wichtigen Vorteile:

- Überstromschutz, besonders nützlich bei der Steuerung von Motoren mit hohem Trägheitsmoment.

- Konstantes Drehmoment sorgt für einen größeren Drehzahlstellbereich und ermöglicht eine energieeffiziente Regelung über den gesamten Bereich.

- Der Frequenzumrichter fungiert als Barriere zwischen allen Störungen der Eingangsspannung wie Oberwellen, Welligkeiten, Durchhängen, Überspannungen usw. und hindert sie daran, in den Motor einzudringen.

Eine ohmsche Last kann einfach durch Variieren der angelegten Spannung gesteuert werden. Aber die Steuerung induktiver Lasten wie eines Wechselstrommotors ist definitiv nicht so einfach und kann nur durch Frequenz-Spannungs-Wandler erfolgen.

Frequenzumrichter in industriellen Anwendungen

Die Verwendung von Frequenzumrichtern hat in industriellen Anwendungen entscheidende Vorteile. Durch die präzise Steuerung der Drehzahl von Wechselstrommotoren ermöglichen sie eine optimierte Anpassung an unterschiedliche Betriebsbedingungen. Dies ist besonders wichtig in Anwendungen, in denen variable Geschwindigkeiten und präzise Kontrolle erforderlich sind, wie beispielsweise in Förderbändern, Pumpen oder Lüftungssystemen.

Darüber hinaus tragen Frequenzumrichter dazu bei, den Energieverbrauch zu optimieren, indem sie es ermöglichen, die Motordrehzahl entsprechend dem tatsächlichen Bedarf anzupassen. Dies führt nicht nur zu Kosteneinsparungen, sondern auch zu einer verbesserten Energieeffizienz und reduziert den Verschleiß der Maschinenkomponenten. Die Integration von Frequenzumrichtern in industrielle Anlagen ermöglicht somit eine präzise und effiziente Steuerung, die den Gesamtbetrieb positiv beeinflusst.

Vorteile in industriellen Anwendungen:

- Betriebskosteneinsparungen: Die Anpassung der Motordrehzahl an die aktuellen Anforderungen führt zu einer effizienteren Nutzung von Energie, was wiederum zu Kosteneinsparungen führt.

- Reduzierter Verschleiß: Durch die präzise Steuerung der Drehzahl wird der Verschleiß von Maschinenkomponenten minimiert, was die Lebensdauer der Anlagen verlängert.

Anpassung an moderne Automatisierungssysteme

In modernen industriellen Umgebungen, die von fortschrittlichen Automatisierungssystemen geprägt sind, spielen Frequenzumrichter eine entscheidende Rolle. Durch ihre Integration in diese Systeme ermöglichen sie eine nahtlose Kommunikation und Fernsteuerung. Dies führt zu einer verbesserten Überwachung und Diagnose von Motoren, wodurch potenzielle Probleme frühzeitig erkannt und behoben werden können.

Integration in Automatisierungssysteme:

- Kommunikation und Vernetzung: Frequenzumrichter ermöglichen eine reibungslose Integration in moderne Automatisierungssysteme durch standardisierte Kommunikationsprotokolle.

- Fernsteuerung und Überwachung: Die Möglichkeit zur Fernsteuerung und Überwachung erleichtert die Wartung und Diagnose von Motoren, selbst in entfernten oder schwer zugänglichen Standorten.

Insgesamt sind Frequenzumrichter somit nicht nur ein wesentlicher Bestandteil der Steuerungstechnologie für Motoren, sondern auch eine Schlüsselkomponente für die Integration von industriellen Prozessen in moderne, vernetzte Automatisierungssysteme.

Fazit und Zukunftsausblick

Die kontinuierliche Weiterentwicklung von Frequenzumrichtern und ihre zunehmende Integration in Industrie 4.0-Umgebungen zeigen, dass diese Technologie weiterhin einen bedeutenden Einfluss auf die Effizienz, Zuverlässigkeit und Flexibilität von industriellen Anwendungen haben wird. Unternehmen, die auf innovative Technologien setzen, können von den zahlreichen Vorteilen profitieren, die Frequenzumrichter in Bezug auf Energieeinsparung, Wartungsoptimierung und präzise Steuerung bieten. Es ist zu erwarten, dass zukünftige Entwicklungen die Funktionalität und Anwendungsbereiche von Frequenzumrichtern weiter ausdehnen werden, um den steigenden Anforderungen der modernen Industrie gerecht zu werden.

Letztes Update des Artikels: 17. März 2025