Die richtigen Kabel und Leiter für Anwendungen

Einer der wichtigsten Aspekte beim Entwurf und Bau eines jeden Teils eines elektrischen Fahrzeugsystems ist die Bestimmung der richtigen Größe und des richtigen Kabeltyps für jeden Stromkreis. Wenn ein Kabel zu klein ist, besteht die Gefahr, dass es Wärme im Kabel erzeugt; wenn es zu groß ist, vergeudet man Geld für Kupfer, das man nicht braucht. Außerdem, welche Art von Kabel sollen verwendet werden – einfaches Kupfer oder verzinnt, Standard-PVC-Isolierung oder dünnwandige Isolierung? Der folgende Artikel soll einen Einblick geben, wie elektrische Kabel spezifiziert sind, und es ermöglichen, das richtige Kabel für die jeweilige Anwendung auszuwählen.

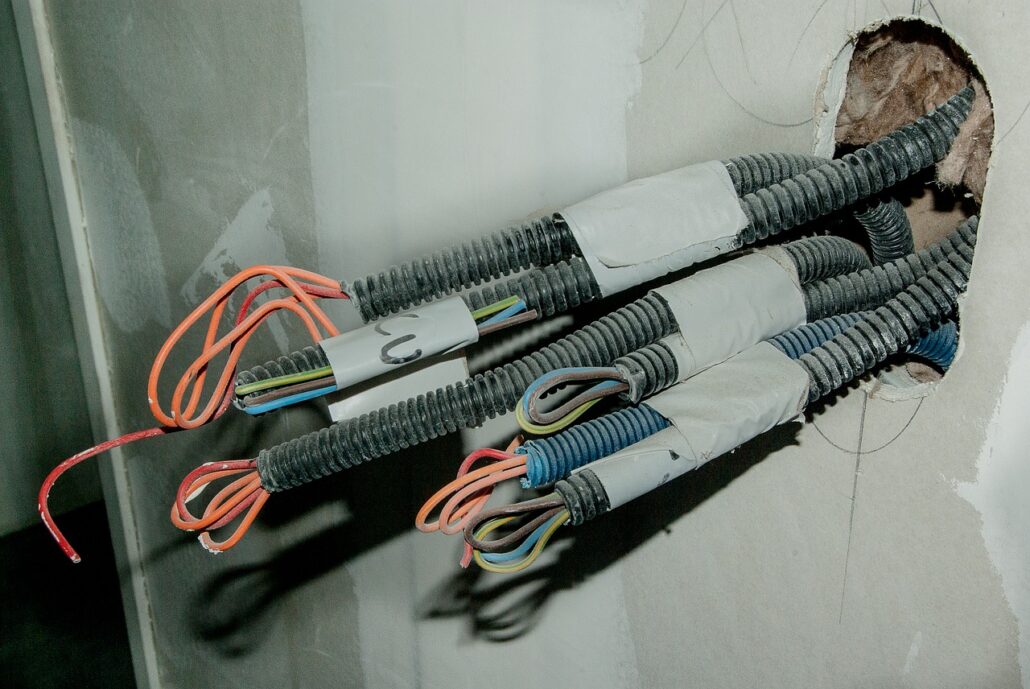

Aufbau von Kabeln

Es ist zu bemerken, dass Kabel, die in elektrischen Systemen sehr flexibel sind, im Gegensatz zu dem Kabel, das man in den Wänden eines Hauses findet und das ziemlich steif ist. Der Grund dafür ist, dass Kupfer, obwohl es ziemlich duktil ist, anfällig für „Kaltverfestigung“ ist, wenn es Vibrationen und mechanischen Stößen ausgesetzt ist, wie sie z.B. beim Einbau in ein Fahrzeug auftreten. Diese Kaltverfestigung führt dazu, dass das Metall spröder wird, was über einen langen Zeitraum zum Reißen und Versagen eines steifen, festen Leiters führen kann.

Dieses Problem wird dadurch überwunden, dass der Kern aus vielen Litzen mit kleinem Durchmesser aus Kupferdraht hergestellt wird, um die gewünschte Querschnittsfläche zu bilden, anstatt einen einzelnen Draht zu verwenden. Dieser Kabeltyp ist als “ Litze “ bekannt und bietet viel mehr Flexibilität, was eine verbesserte Beständigkeit gegen Kaltverfestigung bedeutet, wodurch er sich besser für den Einsatz in Fahrzeugen eignet. Der Unterschied in den Querschnitten ist in der folgenden Abbildung dargestellt:

Tipp: Beim Abisolieren eines verseilten Kabels ist darauf zu achten, dass nicht versehentlich eine der Kupferlitzen entfernt wird. Dadurch verringert sich die Gesamtquerschnittsfläche des Leiters an dieser Stelle und folglich auch die Strombelastbarkeit des Kabels. Dasselbe gilt beim Crimpen des Leiters an eine Klemme – es ist darauf zu achten, dass alle Litzen in der Crimpung enthalten sind, da sonst die Strombelastbarkeit reduziert wird.

Spezifikationen von Kabeln

Kabel werden im Allgemeinen mit den folgenden Eigenschaften klassifiziert:

- Querschnittsfläche des Leiters – Diese wird in mm² ausgedrückt und beschreibt die Gesamtquerschnittsfläche des Kupferleiters. Manchmal wird ein Kabel als 1mm oder 2mm Kabel ohne das ²-Zeichen beschrieben, aber es ist wichtig zu beachten, dass damit nicht der Durchmesser des Kabels gemeint ist. Dies kann oft zu Verwirrung führen. Daher ist zu beachten, dass die Hauptspezifikation für ein Kabel die Querschnittsfläche des Leiters ist und dass ein Kabel niemals allein durch seinen Durchmesser bezeichnet wird.

- Leiteranzahl und -größe – Ausgedrückt als die Anzahl der Leiter mit einem bestimmten Durchmesser. So bedeutet 28/0,30, dass es 28 Litzen gibt, jede mit einem Durchmesser von 0,30 mm.

- Nennstrom-Rating – Wird in Ampere (Ampere oder A) ausgedrückt und ist der maximale Dauer- oder „Arbeits „strom, den das Kabel sicher führen kann.

- Gesamtdurchmesser – Dies ist der Durchmesser einschließlich der Isolierung und wird normalerweise in mm ausgedrückt.

- Widerstand – Dies ist der Widerstand des Leiters, ausgedrückt in Ohm pro Meter (W/m), und ist wichtig bei der Bestimmung des Spannungsabfalls.

Zusätzliche Spezifikationen können einen Arbeitstemperaturbereich und die Beständigkeit gegen bestimmte Chemikalien wie Säuren, Kraftstoffe, Öle usw. umfassen.

Auswahl eines Leiters

Im Folgenden werden einige Punkte aufgeführt, die bei der Auswahl eines Kabels für eine bestimmte Anwendung berücksichtigt werden sollten:

Strombelastbarkeit von Kabeln

Jedes Bauteil oder Gerät, das an einen Stromkreis angeschlossen ist, hat eine mit seinem Betrieb verbundene Stromaufnahme, und es ist wichtig, dass das Kabel, das diese mit Strom versorgt, in der Lage ist, den normalerweise zu erwartenden Strom zuzüglich einer Sicherheitsmarge zu führen. Wenn dies nicht der Fall ist, ist es wahrscheinlich, dass das Kabel heiß wird und möglicherweise Feuer fängt. Obwohl im Stromkreis Sicherungen zum Schutz des Kabels verwendet werden, sollte das Kabel selbst ausreichend dimensioniert sein, um diese Überhitzung unter normalen Umständen zu verhindern.

Vielleicht finden Sie es nützlich, unseren Artikel Grundlagen der elektrischen Schaltung zur Verwendung der Gleichung I = P/V zu lesen, in dem das folgende Beispiel gegeben wird:

Wenn wir eine Leuchte verdrahten wollten, von der wir wissen, dass sie eine Nennleistung von 50W hat, dann würde bei Verwendung von I = P/V die Stromaufnahme 50W/12V = 4,17A betragen. Dies besagt, dass man ein Leiter mit einer Nennleistung von 4,17A oder mehr verwenden könnte. Es ist jedoch eine gute Praxis, keine Schaltung zu entwerfen, die am oberen Ende der Nennleistung des Leiters arbeitet, und deshalb muss ein Leiter mit einer zusätzlichen Kapazität gewählt werden. In diesem Fall wäre ein Kabel mit 0,5mm² (11A) angemessen.

Spannungsabfall in Leitern

Alle Elemente einer elektrischen Schaltung haben einen Widerstand, einschließlich des elektrischen Kabels, was bedeutet, dass über die Länge des Kabels ein Energieverlust in Form eines Spannungsabfalls auftritt. So wie eine Glühbirne aufgrund ihres Widerstandes elektrische Energie in Wärme und Licht umwandelt und so einen Spannungsabfall induziert, hat ein Kupferleiter einen Widerstand und wird einen Teil der Energie, die er leitet, umwandeln, was auf die gleiche Weise einen Spannungsabfall verursacht. Der Unterschied besteht darin, dass ein Spannungsabfall über einer Glühbirne (oder einer anderen Last) nützlich ist, da dies die Funktionsfähigkeit gewährleistet, aber ein Spannungsabfall entlang eines Kabels und anderer passiver Teile eines Schaltkreises ist nicht wünschenswert, da es sich nicht um eine nützliche Energieumwandlung handelt.

In Niederspannungssystemen kann die Kabellänge einen erheblichen Einfluss auf den Spannungsabfall haben. Selbst eine Kabellänge von einigen Metern bei Leitern mit kleinem Querschnitt kann erhebliche Spannungsabfälle erzeugen, und dieses Problem zeigt sich gut bei einigen Fahrzeugen, bei denen die Scheinwerfer nicht so hell sind, wie sie sein könnten. Wenn man die Spannung an den Lampenanschlüssen überprüft, kann man feststellen, dass die Lampen nicht die vollen 12V aus dem Stromkreis erhalten, weil die Leitergröße für die Kabellänge zu klein ist. Einige Anwender entscheiden sich dafür, ihren Scheinwerferschaltkreis zu verbessern, indem sie Kabel mit einem größeren Leiter über eine kürzere Strecke verwenden, so dass der Schaltkreis die volle Spannung an die Birnen liefern kann, oft mit sehr deutlichen Verbesserungen der Beleuchtungshelligkeit.

Deshalb soll bei der Auswahl des Kabels darauf geachtet werden, dass der Spannungsabfall nicht so groß ist, dass er Probleme verursacht, aber was ist akzeptabel und wie berechnen wir die richtige Kabelgröße? Nun, der allgemein akzeptable Spannungsabfall für Gleichstromkreise beträgt etwa 3-4%, und wir können V = IR (siehe Grundlagen der elektrischen Schaltungen) verwenden, um den Spannungsabfall für ein Kabel zu berechnen, wenn wir die Stromaufnahme der Last und den Widerstand des Kabels pro Meter kennen.

Beispiel für Spannungsabfall in Kabeln:

Am obigen Beispiel einer 50W-Leuchte wissen wir jetzt, dass sie 4,17A zieht. Wenn wir also ein 0,5mm²-Kabel verwenden würden, das einen Widerstand von 0,037W/m hat und dessen Gesamtlänge vom Batterie-Plus zurück zum Batterie-Minus 5m beträgt, dann würde der Spannungsabfall betragen:

VAbfall = IR = 4,17A x (5m x 0,037W/m) = 0,77V oder 6,4%.

Dies zeigt, dass ein 0,5mm²-Kabel zwar für die erwartete Stromaufnahme der Leuchte in Ordnung ist, aber nicht für die Kabellänge, da der Abfall größer als 3% ist.

Was ist also mit 1,5mm² Kabel mit einem Widerstand von 0,013W/m ?

VAbfall = IR = 4,17A x (5m x 0,013W/m) = 0,27V oder 2,3%.

Dies zeigt, dass ein 1,5mm²-Kabel (bei einem Nennstrom von 21A) für die Kabellänge geeignet ist, da der Abfall deutlich unter 3% liegt.

Es gibt eine allgemeine Faustregel, die besagt, dass man, wenn man sich nicht sicher ist, ob das Kabel groß genug für die Aufgabe ist, eine Größe nach oben gehen sollte. Das ist ein bisschen grob und nicht sehr wissenschaftlich, aber es ist keine schlechte Regel, die man anwenden sollte, da eine Vergrößerung des Kabels keinen Schaden anrichten kann.

Es ist wichtig zu beachten, dass der Spannungsabfall nicht nur entlang des positiven Kabels zur Last, sondern auch entlang des negativen Rückleitungskabels auftritt. Wenn die Kabellänge als „Einweg“-Entfernung zur Last eingegeben wird, geht der Rechner (zur Vereinfachung) davon aus, dass die Rücklaufstrecke identisch ist, so dass die Gesamtkabellänge doppelt so lang ist wie der eingegebene Wert.

In der Praxis kann die Länge des Rückleitungskabels sehr viel kürzer sein, da es an einem nahegelegenen Punkt auf dem Chassis geerdet sein kann (zumindest in Fahrzeugen), so dass die restliche Entfernung zurück zum Minuspol der Batterie im Vergleich zu einem Kabel einen extrem niedrigen Widerstand haben sollte. In diesem Fall wäre der tatsächliche Spannungsabfall wahrscheinlich geringer als berechnet, aber es ergibt sich ein „Worst-Case“-Wert, mit dem man arbeiten kann.

Der Spannungsabfall kann auch durch hohe Temperaturen verursacht werden, wenn auch in geringerem Maße als die Kabellänge, denn mit steigender Temperatur nimmt der Widerstand zu und umgekehrt. In Hochspannungssystemen ist der Spannungsabfall kein solches Problem, was einer der Gründe dafür ist, dass elektrische Kabel, die viele Kilometer lang sind, mit Hunderten von KV betrieben werden. Der andere Grund ist, dass die gleiche Leistung bei einer höheren Spannung, aber mit einem niedrigeren Strom geliefert werden kann, was bedeutet, dass kleinere, preiswertere Kabel verwendet werden können.

Verschiedene Kabel-Typen

Elektronikkabel sind in verschiedenen Materialien/Konstruktionen erhältlich, und im Folgenden wird ein kurzer Überblick gegeben:

- Dünnwandige Kabel im Vergleich zu Standard-PVC-Kabeln Dünnwandig bezieht sich auf die im Vergleich zu einer Standard-PVC-Isolierung relativ reduzierte Wandstärke der Isolierung. Die Isolierung in dünnwandigen Kabeln ist eine härtere PVC-Qualität mit besseren elektrischen Isolierungseigenschaften bei einer gegebenen Dicke und hat mehrere Vorteile gegenüber Standard-PVC-Kabeln. Erstens ist sie leichter, was bedeutet, dass bei großen Kabelbäumen erhebliche Gewichtseinsparungen möglich sind, und dies ist einer der Hauptgründe dafür, dass sie inzwischen von fast allen Fahrzeugherstellern für ihre elektrischen Systeme übernommen wurde. Zweitens hat es einen größeren Arbeitstemperaturbereich mit einem Maximum von etwa 105ºC im Vergleich zu etwa 70ºC für Standard-PVC. Dadurch eignet es sich besser für den Einsatz in motornahen Bereichen. Drittens ist die härtere PVC-Sorte widerstandsfähiger gegen Abrieb und Schnitte als Standard-PVC und bietet mehr Schutz und größere Zuverlässigkeit.Der einzige Nachteil dünnwandiger Kabel ist, dass die Isolierung weniger flexibel ist als bei Standard-PVC. Bei kleineren Kabeln ist dies im Allgemeinen kein Problem, aber bei größeren Kabeln, wie z.B. Batteriekabeln, kann die Standard-PVC-Isolierung vorzuziehen sein, wenn z.B. die Kabelführung enge Biegungen aufweist.

- Verzinntes Kupferkabel

Der Kern der meisten Kabel besteht aus einfachem Kupfer, das, obwohl es ein ausgezeichneter elektrischer Leiter ist, mit der Zeit oxidiert, wenn es Feuchtigkeit ausgesetzt wird. Diese Kupferoxidschicht wird gewöhnlich als braun/schwarze Verfärbung angesehen, und wenn sie mit Säuren reagiert, kann sie Grünspan bilden, der als grünlich-blaue Schicht erscheint. Diese Oxidation kann die Leistung des Leiters durch erhöhten Widerstand und schlechten elektrischen Kontakt verschlechtern, und wenn Feuchtigkeit durch Kapillarwirkung in die Litzen des Kabels eingedrungen ist, kann dies oft bedeuten, dass eine beträchtliche Länge weggeschnitten werden muss, um wieder glänzendes Kupfer vorzufinden.

In den meisten Situationen können die nachteiligen Auswirkungen durch die Verwendung von Schrumpfschläuchen, abgedichteten Steckverbindern, klebstoffbeschichteten Anschlüssen, Schutzgelen usw. minimiert werden, um Feuchtigkeit fernzuhalten, aber in einigen Anwendungen, in denen die Umgebung besonders aggressiv ist, z.B. in der Schifffahrt, kann es vorzuziehen sein, Kabel mit verzinnten Leitern zu verwenden. Dies ist einfach dort der Fall, wo der normale blanke Kupferleiter mit einer Zinnschicht versehen ist, bevor er mit der Isolierung ummantelt wird.

Zinn reagiert nicht in Gegenwart von Feuchtigkeit, behält jedoch eine gute Leitfähigkeit und verbessert so die langfristige Leistung des Kabels. Die Nachteile sind, dass es etwas teurer ist und im Vergleich zu blankem Kupfer eine begrenztere Auswahl an Größen und Farben zur Verfügung steht. Erdgeflechtbänder, die keine Isolierschicht haben, werden zum Schutz üblicherweise verzinnt, was eine Selbstverständlichkeit ist.Doppelt isoliertes Kabel – Wenn Kabel in aggressiven Umgebungen eingesetzt werden sollen, in denen sie extremen Temperaturen und mechanischer Abnutzung ausgesetzt sind, können doppelt isolierte Kabel geeignet sein. Dieses Kabel verwendet oft verzinnte Kupferleiter mit einer dünnen inneren Isolierung und einer dickeren, oft gummierten äußeren Isolierschicht zum Schutz des Leiters. Dieser Kabeltyp wird typischerweise in landwirtschaftlichen Maschinen oder Maschinen für schwere Anlagen verwendet, wo diese rauen Umgebungen häufig auftreten, und ist in der Regel nicht in Personen- oder leichten Nutzfahrzeugen zu finden.

Zusammenfassung

Bei der Auswahl eines Kabels muss man also sicherstellen, dass folgendes zutrifft:

- Es hat eine ausreichende Strombelastbarkeit für die zu erwartende Belastung im Stromkreis, einschließlich einer Sicherheitsmarge.

- Das die vorgesehene Kabellänge keinen Spannungsabfall von mehr als etwa 3% verursacht.

- Die Materialeigenschaften sind für die Anwendung geeignet

Umrechnung von AWG in metrische Kabelgrößen

In Europa werden metrische Größen für verseilte Kabel verwendet und als Gesamtquerschnittsfläche der Leiter zusammen mit der Anzahl der Litzen und deren Durchmesser ausgedrückt. Zum Beispiel gibt ein Kabel, das mit 2,0 mm² 28/0,30 angegeben wird, an, dass es einen Gesamtleiterquerschnitt von 2,0 mm² hat und aus 28 Einzellitzen mit einem Durchmesser von jeweils 0,3 mm besteht.

In Nordamerika wird der AWG-Standard am häufigsten für Litzenkabel verwendet und drückt die Stärke zusammen mit der Anzahl der Litzen und deren Stärke aus. Zum Beispiel hat ein Kabel mit der Spezifikation 16 AWG 7/24 eine Größe von 16 AWG und besteht aus 7 Einzellitzen mit je 24 AWG.

Die nachstehende Tabelle enthält einen Querverweis zwischen diesen beiden Normen und zeigt die am nächsten liegenden metrischen Äquivalente zu den einzelnen Querschnitten für Kabelgrößen, die üblicherweise in elektrotechnischen Anwendungen verwendet werden.

| AWG | Actual CSA (mm²) | Closest equivalent metric cable size (mm²) |

|---|---|---|

| 0000 (4/0) | 107.16 | 120.00 |

| 000 (3/0) | 84.97 | 95.00 |

| 00 (2/0) | 67.40 | 70.00 |

| 0 (1/0) | 53.46 | 50.00 |

| 1 | 42.39 | 40.00 |

| 2 | 33.61 | 35.00 |

| 3 | 26.65 | 25.00 |

| 4 | 21.14 | 20.00 |

| 5 | 16.76 | 16.00 |

| 6 | 13.29 | 16.00 |

| 7 | 10.55 | 10.00 |

| 8 | 8.36 | 8.50 |

| 9 | 6.63 | 7.00 |

| 10 | 5.26 | 6.00 |

| 11 | 4.17 | 4.00 |

| 12 | 3.31 | 3.00 |

| 13 | 2.63 | 2.50 |

| 14 | 2.08 | 2.00 |

| 15 | 1.65 | 1.50 |

| 16 | 1.31 | 1.50 |

| 17 | 1.04 | 1.00 |

| 18 | 0.82 | 1.00 |

| 19 | 0.65 | 0.75 |

| 20 | 0.52 | 0.50 |

| 21 | 0.41 | 0.35 |

| 22 | 0.33 | 0.35 |